근래 들어, '수소'라는 말만 들어가도 사회적인 잇슈를 받고 있는 세상입니다. 그만큼 지구 온난화로 인한 기후변화를 몸소 체감하는 요즘, 청정에너지라고 불리는 수소에 대한 관심이 그만큼 높아진 것이라고 볼 수 있겠습니다. 이제 초기 생산실증단계를 넘어서, 대량 생산 실증단계로 넘어가는 수소생산과 관련하여, 수소 생산 방법을 알아보려 하는데요. 본 글에서는 첫 번째로 부생수소에 대해 알아보려고 합니다.

부생수소(By-product hydrogen)란?

부생수소는 석유화학공정이나 제철 공정에서 화학반응에 의해 부수적으로 생산되는 수소를 말합니다. 부생수소는 태생적으로 일종의 폐가스 형태로 생산되는 것이기 때문에 수소생산에 있어서 추가 설비 투자비용등이 들지않으므로 경제성이 높다는 장점이 존재하나, 어디까지 부산물로 발생하는 것이기 때문에 생산량에 한계가 있을 수 밖에 없다는 단점이 있습니다. 참고로 부생수소의 국내 기준 생산 단가는 Kg당 약 2,000원 미만수준으로 알려져 있습니다.

제철 공정에서의 부생수소

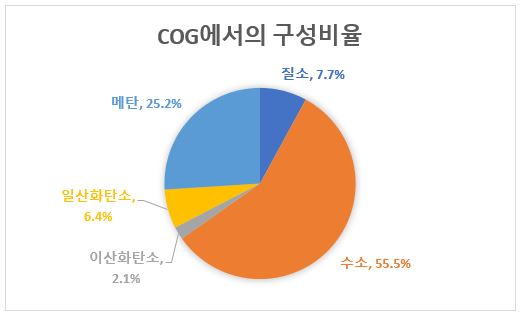

포스코나 현대제철과 같은 철강생산 업체의 경우, 철강을 생산하는 과정에서 흔히 '고로'라고 불리는 용광로에서 석탄과 철을 녹이기위해 석탄을 태우게 되면 COG (Coke Oven Gas), BFG (Blast Furnace Gas), LDG (Linz-Donawiz Converter Gas), FOG (Finex Off Gas) 등등의 부생가스들이 배출되게 됩니다. 이들 부생가스들 중 COG의 경우, 수소함량이 약 55%대에 이르기 때문에 이 COG를 정제 및 개질하여 순도 높은 수소만을 추출하는 방식으로 부생수소를 생산할 수 있습니다.

석유화학 공정에서의 부생수소

석유화학 공정에서는 크게 2가지 공정을 통해서 부생수소를 생산할 수 있습니다. 첫 번째는 나프타를 분해해 에틸렌과 프로필렌을 생산하는 나프타 분해 공정입니다. 나프타를 전환하는 개질공정에서 발생하는 부생수소의 경우, 예를 들어 프로필렌은 액화석유가스, 즉 LPG(Liquefied Petroleum Gas)에서 수소분자를 제거한 것인데요. 이를 생산하는 공정에서 수소가 발생하게 됩니다.

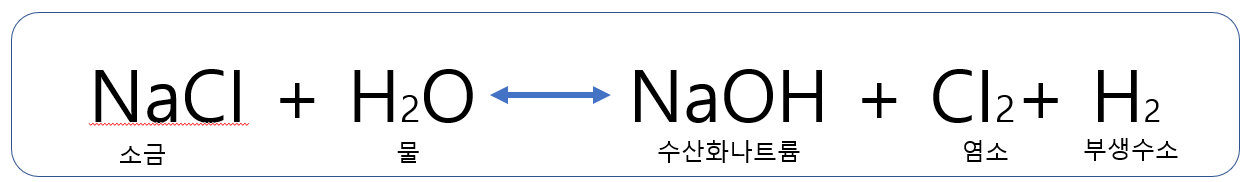

두 번째는 염소와 가성소다를 생산하는 식염 전해 공정으로 볼 수 있습니다.

흔히 수산화나트륨(NaOH)이라고도 불리는 가성소다는 산업용 세척제 또는 비누 원료에 많이 사용되는 원료로써 제조원료인 소금을 물에 녹여 전기분해하면 염소와 가성소다가 생산되는 과정에서 수소가 발생한다는 원리인데요. 이러한 경우는 부생수소임에도 석유화학공정에서 발생하는 부생수소와 달리 탄화물질이 발생하지 않아, 대기오염물질이 발생되지 않는다는 장점이 있습니다. 이 같이 수산화나트륨을 제조를 통한 부생수소를 생산하는 대표적인 회사로는 한화솔루션을 들 수 있겠습니다.

부생수소 생산 및 소비 인프라

2017년을 기준하여 볼 때, 국내 부생수소 생산량은 164톤이었던 것을 시작으로 2018년 192만톤, 2019년 196만톤으로 연평균 약 2%대의 성장률을 보였습니다. 이처럼 부생수소 생산 증가율이 낮은 이유는 부생수소가 목적물질 생산의 부산물로써 포집되는 태생적 한계를 지녔기 때문입니다.

이에 반해 국내에서의 국내 수소수요량은 2020년 기준으로 이보다 훨씬 많은 440만 톤에 달하는데요. 이는 글로벌 수소시장 5위 규모에 해당하는 양입니다. 국내 수소 소비량의 대부분은 바로 부생수소를 생산하는 정유부문인데 원유정제과정에서 휘발유와 경유로부터 황과 다른 불순물을 제거하기 위한 탈황과정에서 수소가 필요한데 국내 수소 수요량 440만톤 중 약 86%에 해당되는 양을 필요로 합니다.

거기에다 부생수소를 생산하는 또 다른 한축인 제철부문의 경우에도 '수소환원제철공법'을 도입하여 철강생산시 발생되는 온실가스의 양을 2050년까지 제로(zero)로 하겠다는 목표를 세우고 있는데요. 현재는 기술개발 진행 중으로 2030년까지는 국내 고로에 30% 이상 적용하여 이산화탄소의 배출량을 10%이상을 감축시키겠다는 계획을 밝혔는데요. 이렇듯 수소환원제철법이 단계적으로 적용이 된다면, 현재 제철공장에서 생산되는 부생수소의 상당량은 미래 수소환원제철공법을 적용시키는데 시범 및 실증에 사용될 것으로 전망됩니다.

이렇게 생산되는 부생수소량에서 자체 산업 필요량을 제외하면 현재 부생수소에서 타 산업으로 이용가능한 부생수소량은 약 5만여톤 수준으로 알려져있는데요. 이들 부생수소는 수소의 이송과 저장, 그리고 유통에 대한 인프라 구축에 대부분 사용되고 있습니다.

부생수소 생산 -> 수소튜브트레일러(기화고압압축) -> 수소 출하센터 -> 수소충전소 인프라

현대 제철의 경우, 지난 2021년 4월에 제철공장이 위치한 충남 당진에 부생수소 출하센터를 준공하여 승용차 기준 연간 1만 3천대분으로 최대 2천톤의 수소를 공급할 수 있도록 하였는데요. 제철공장에서 고로를 이용한 철강 생산과정에서 발생하는 부생가스를 PSA라는 정제시설을 통해 높은 순도의 수소를 공급받은 후, 이를 수소튜브트레일러의 고압(200bar)으로 기화충전 적재하여 수소충전소용으로 수소를 출하한다고 합니다

https://www.energydaily.co.kr/news/articleView.html?idxno=117832

‘당진 부생수소 출하센터’준공, 20%이상 싼 수소 공급 - 에너지데일리

[에너지데일리 조남준 기자] 연간 수소승용차 1만 3000대에 수소공급이 가능한 ‘당진 부생수소 출하센터’가 준공돼 기존 수송용 수소가격 대비 최소 20% 이상 저렴한 수소 연료가 이달부터 공급

www.energydaily.co.kr

부생수소 생산 -> 수소액화플랜트 -> 액화수소 운송 -> 액화수소충전소 인프라

앞에서 언급한 고압수소저장 방식의 경우, 1회 운송에 300kg를 운송하는 반면, 액화수소는 1회 운송에 3톤이상 대용량 운송이 가능하여, 수소원가를 낮출 수 있는 기술로 많은 관심을 받고 있습니다.

이 같은 액체수소를 통한 수소인프라를 구축하려는 회사는 효성과 SK를 대표적으로 꼽을 수 있는데요.

효성의 경우, 2023년 액화수소 국내 공급을 목표로 지난 2021년 6월부터 액화플랜트 공장을 건설 중으로, 현존 글로벌 액화수소에서 앞선 기술을 보유한 기업으로 알려진 독일의 린데그룹과 합작하여 건설하는 액화플랜트시설은 2023년부터 연 1만3천톤의 액화수소를 생산할 예정입니다. 뿐만 아니라, 생산된 액체수소를 운송 및 충전할 수 있는 린데그룹과의 합작판매법인인 효성하이드로젠을 통해 전국에 액화수소 총전소를 건립할 계획입니다.

https://www.mk.co.kr/news/business/view/2021/06/599373/

효성의 수소비전…"2023년 액화수소 국내공급"

효성·린데 액화수소 공장 착공 수소차 연30만대 충전분량 생산 충전소도 전국 30여곳에 건립 생산~유통 `수소 생태계` 구축 수소연료탱크·CO2 포집 등 수소기술 통해 탄소중립 달성

www.mk.co.kr

글봐주셔서 고맙습니다.

구독,좋아요

한 번씩만 눌러주시면 저에게 큰힘이 되겠습니다.

(비로그인도 구독,좋아요됩니다~ 마음껏 눌러주세요)

'투자 아이디어' 카테고리의 다른 글

| 탄소의 자원화와 수소경제 (0) | 2021.08.25 |

|---|---|

| 수소 생산방법 및 공정 알아보기 - 개질 수소+탄소포집(블루 수소) (1) | 2021.08.24 |

| 탄소포집활용저장기술 (0) | 2021.08.11 |

| 공기 중 이산화탄소를 포집하는 카본엔지니어링의 DAC 기술 (0) | 2021.08.09 |

| 바이오 산업의 핵심 소재 - 세포배양의 필수 원료 배지(Media) (0) | 2021.07.31 |